Контроль насосов в термомасляных системах – мониторинг важных параметров для предотвращения неисправностей и простоев

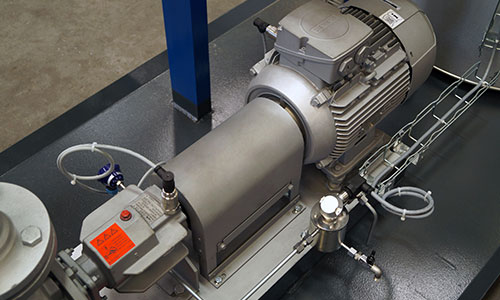

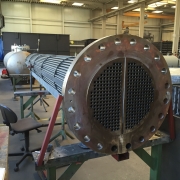

Насосы являются важнейшим компонентом теплообменных установок с жидкими теплоносителями.

Подобно «сердцу» установки они обеспечивают циркуляцию теплоносителя и перенос создаваемой нагревателем тепловой энергии в нужное место. Поэтому непредвиденный выход насоса из строя связан со значительными экономическими рисками. Но их можно предотвратить при помощи соответствующих мероприятий.

По сути, насосы должны находиться в исправном состоянии и проходить регулярное техническое обслуживание. Для этого необходимо проводить периодические проверки (например, на наличие протечек масла), а также профилактические ремонтные работы. Для постоянного контроля требуются специально обученные сотрудники и дисциплина. К тому же насосы зачастую устанавливаются отдельно от других регулярно проверяемых частей оборудования, поэтому их легко упустить из виду. Чтобы избежать этого достаточно оснастить насосы довольно простыми контрольными датчиками, которые обладают множеством преимуществ и при этом весьма экономичны, в сравнении с затратами на приобретение нового насоса и организацию регулярных проверок. Так, например, повреждение одной детали насоса, такой как подшипник, при своевременном обнаружении легко устранить, но с течением времени оно приведет к необходимости замены всего насоса. А экономический ущерб от простоев в случае отказа насоса или пожара, причиной которого может стать утечка масла, тем более в разы превышает стоимость надежной системы контроля.

«Концепция мониторинга состояния насосов предусматривает три главных фактора, которые необходимо постоянно контролировать. Это температура подшипников, вибрация насоса и возникновение протечек. Надежный и стабильный контроль этих факторов, вне зависимости от производителя насоса, можно обеспечить с относительно небольшими затратами», – утверждает Доминик Вейдлер, технический помощник генерального директора NESS Wärmetechnik GmbH.

Для реализации контроля температуры подшипников, вибрации и протечки для каждого показателя устанавливаются два предельных значения. Если превышено первое значение, то на центре управления срабатывает соответствующий аварийный сигнал, означающий необходимость проведения проверки и технических работ. В случае превышения второго значения производится отключение всей системы для предотвращения более серьезных повреждений оборудования.

Что касается вибраций и температуры подшипников, то контрольные датчики, прежде всего, позволяют своевременно обнаруживать отклонения от допустимого диапазона, еще до того, как опасную неисправность можно будет увидеть или услышать. В большинстве случаев это позволяет заблаговременно предпринять нужные действия, чтобы запланировать и вовремя провести ремонтные работы.

«Наряду с датчиками вибраций и температуры, устройства контроля протечек также являются нашими бестселлерами», – отмечает господин Вейдлер. «Прежде всего, быстроизнашивающиеся детали насосов с торцевыми уплотнениями рано или поздно выходят из строя, и термомасло выступает наружу. И чем ближе окончание их срока службы, тем больше масла выделяется. Поэтому, во избежание неверной интерпретации, наряду с уровнем заполнения, необходимо также контролировать температуру выступающего масла, чтобы иметь возможность гарантированно обнаружить непредвиденную утечку. То есть если одновременно с уровнем заполнения было также превышено предельное значение температуры, то это означает, что произошел единовременный выброс большого количества горячего масла. В этом случае крайне важно действовать быстро и, при необходимости, произвести автоматическое отключение. Поэтом в данном случае система контроля протечек просто незаменима».

«Технической основой решений для контроля насосов от NESS служат проверенные и безотказные датчики, которые интегрируются в существующую систему управления оборудованием. Для нас крайне важно использовать предусмотренное заказчиком управление, чтобы обеспечить максимальное удобство для пользователя и простоту реализации.

Централизованная обработка является преимуществом, особенно для больших предприятий, так как контроль осуществляется на каждом насосе, но для управления системой может использоваться единый центр. Это позволяет избежать ненужных сложностей», – подытоживает Доминик Вейдлер. «Кроме того, такая реализация позволяет нам заблаговременно распознавать показатели, свидетельствующие об опасном состоянии подшипников или других компонентов, чтобы предотвращать неисправности. За счет этого можно более целенаправленно и уверенно планировать техническое обслуживание».

Будь то температура подшипников, вибрации или протечка, система контроля насосов позволяет заранее распознавать данные риски и принимать своевременные меры для предотвращения более серьезных ситуаций. Поэтому мониторинг состояния насосов можно отнести к важнейшим факторам безопасности промышленных установок, который к тому же может быть легко реализован даже на уже имеющемся оборудовании. Благодаря снижению рисков отказа или повреждений оборудования такая система оправдывает свое применение уже с первого дня эксплуатации.