Impuretés dans l’huile caloporteuse – Les impuretés compromettent le transfert de chaleur et endommagent les composants de l’installation

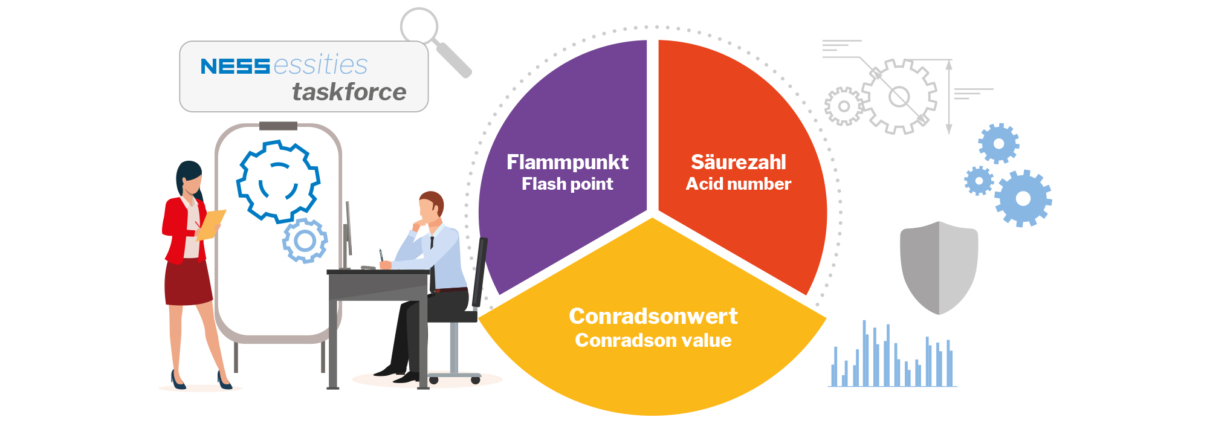

Notre dernier article „Substances à bas point d’ébullition dans les systèmes à huile caloporteuse – Le point d’éclair bas, un danger insidieux et souvent sous-estimé“ décrivait les effets et les risques liés aux substances à bas point d’ébullition dans les systèmes à huile caloporteuse. De la même manière, la saleté, l’abrasion et les produits d’oxydation ont des effets négatifs sur le système à huile caloporteuse. Cet article explique comment vous pouvez protéger votre système et maintenir ses performances. Le degré de contamination de l’huile est déterminé lors de l’analyse annuelle prescrite pour l’huile. Ce qui nous intéresse dans ce cas, ce sont les résidus Conradson, car ils peuvent former des dépôts (valeur Conradson).

Au cours du fonctionnement de l’installation à huile thermique, des produits d’oxydation se forment déjà à partir de 80 °C et d’autres produits de réaction font leur apparition à partir de 250 °C. Certaines de ces particules, calamine ou coke, sont visibles même sans microscope. Mais d’autres particules dans l’huile thermique sont trop petites pour les collecteurs d’impuretés en amont des pompes et des vannes de régulation. À la longue, elles peuvent provoquer des problèmes graves.

À long terme, ces impuretés invisibles forment des dépôts sur les parois intérieures des tubes, elles compromettent gravement le transfert de chaleur et réduisent le débit de l’installation. Dans le pire des cas, elles endommagent les réchauffeurs, les consommateurs, les pompes, les joints et les vannes, et pour finir elles obligent à des mesures de réparation coûteuses et, si nécessaire, à l’arrêt de l’installation.

« La méthode conventionnelle consiste sans doute à remplacer partiellement l’huile usagée par de l’huile neuve », explique à ce sujet Dietmar Ness, un des présidents-directeurs généraux de NESS Wärmetechnik GmbH. « Mais cette solution n’est que de courte durée et la vidange partielle ne remplace en aucun cas une filtration active. Avec cette méthode, une grande quantité de particules reste dans le système, car seulement une partie des saletés est éliminée. »

La filtration de l’huile au cours du fonctionnement permet d’évacuer ces particules peu après leur formation. Ainsi, leur pourcentage reste durablement bas, ce qui prévient la formation de dépôts.

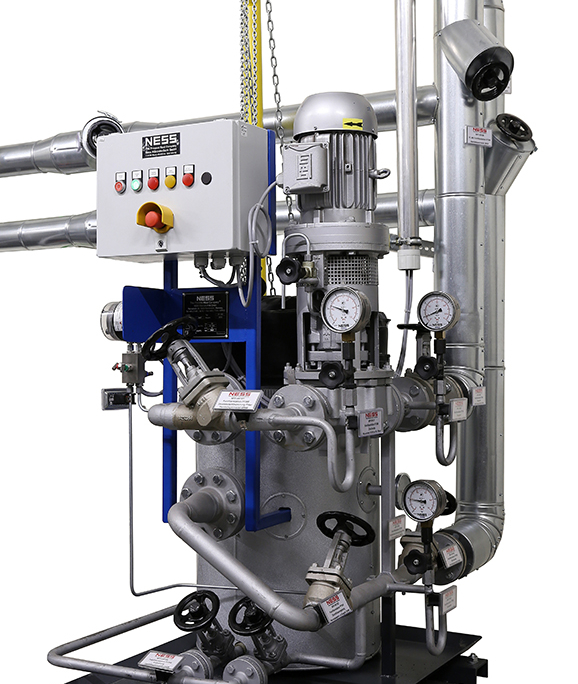

« Pourquoi les collecteurs d’impuretés standards ne suffisent-ils pas ? Un exemple très simple : l’ouverture de maille d’un collecteur d’impuretés standard est de 1 000-1 600 μm. Il permet de filtrer des impuretés de grandes dimensions. Mais dans le cas de stations de filtration fine NESS, l’ouverture de maille peut atteindre 15 μm, c’est-à-dire une ouverture de maille 100 fois plus petite », explique encore Dietmar Ness.

Comme toutes les NESSessities, la station de filtration fine est modulaire et elle peut être utilisée dans le soutirage latéral. Elle permet de nettoyer en continu des installations d’un volume d’huile jusqu’à 200 000 litres – selon la qualité initiale de l’huile thermique. L’huile est filtrée dans les stations à travers des filtres à tamis dont l’ouverture de maille est adaptée au degré d’encrassement. Dans la plupart des cas, la première filtration est effectuée avec un filtre de 200 μm, alors qu’à la fin, en mode normal, on utilise un double filtre de 90 μm / 15 μm.

« Les filtres à tamis sont conçus de sorte à pouvoir être nettoyés et réutilisés. Pour cette raison, il est recommandé de toujours avoir un ou deux filtres à tamis en réserve afin, par exemple, de pouvoir utiliser un filtre à tamis neuf pendant le nettoyage du premier pour éviter les temps d’arrêt. En outre, il est possible d’équiper le filtre à tamis d’une barre magnétique, qui, en plus, filtre les particules de fer de l’huile caloporteuse. », ajoute Dietmar Ness. « Nous sommes à disposition de nos clients pour les aider à analyser l’huile et donner des conseils d’utilisation. Mais le plus important est d’éviter qu’à long terme les installations soient endommagées par ces particules dommageables et que cela n’entraîne une augmentation inutile des coûts de maintenance et entretien. Qui a choisi d’utiliser une installation à huile thermique l’a fait pour une bonne raison. Le plus souvent, ce choix correspond à des investissements à long terme et à une orientation durable de l’entreprise. Pour cette raison, il est tout naturel pour nous d’offrir à nos clients une bonne prévisibilité et nous travaillons continuellement à de nouvelles solutions. »